Aluminium Lexikon

Anodisieren

In den 1930er Jahren wurden, vor allem in Deutschland, Varianten einer Oberflächenbehandlung von Aluminium ausgearbeitet und in die Aluminiumverarbeitung eingeführt, die man als anodische Oxidation oder kurz Anodisieren bezeichnet.

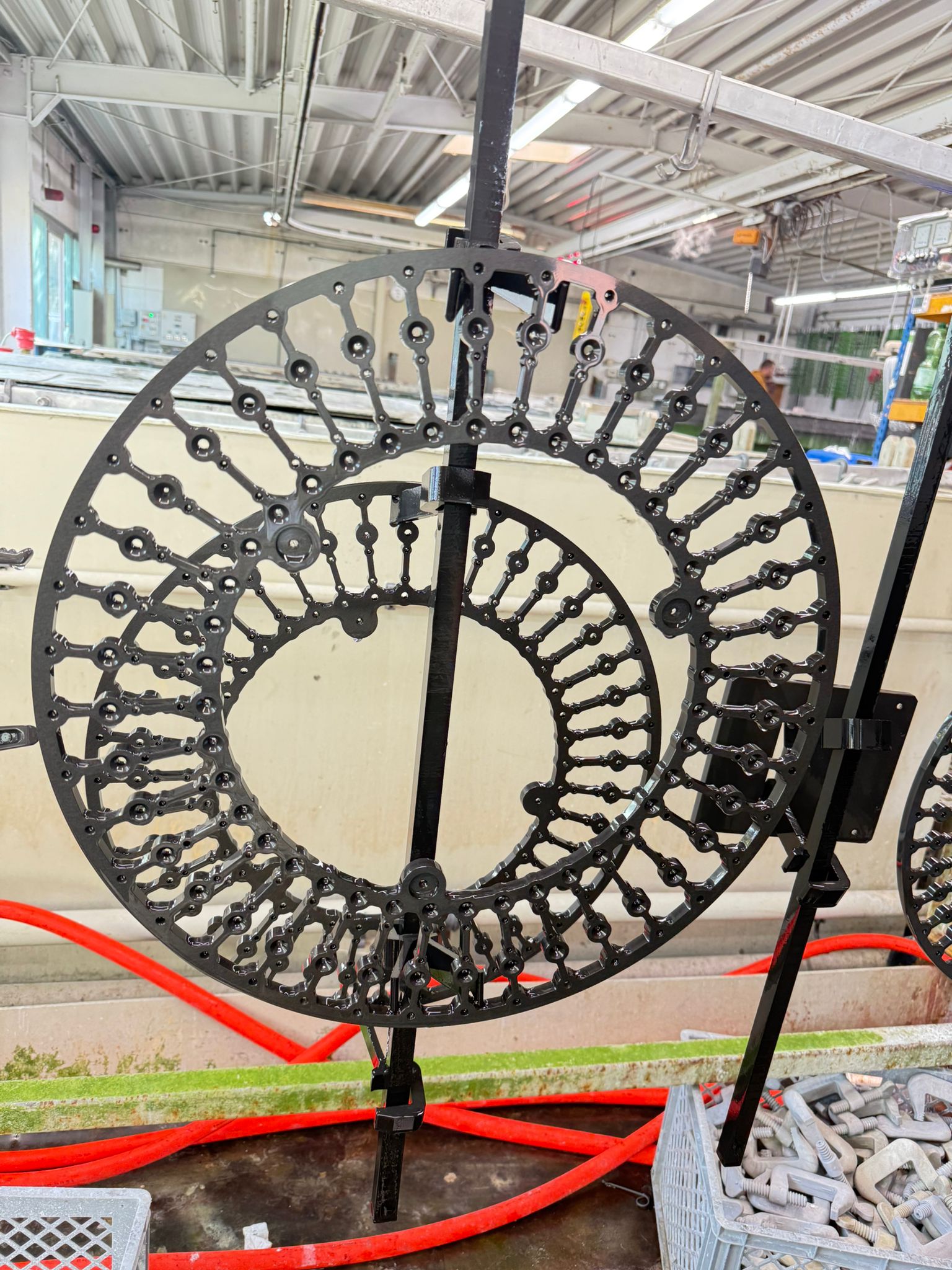

Das Verfahren beruht auf der Elektrolyse und wurde daher früher Eloxal-Verfahren genannt (elektrolytisch oxidiertes Aluminium). Das Aluminiumwerkstück wird in ein Bad aus verdünnten Säuren gehängt und als positive Elektrode geschaltet. Als negative Elektrode dient zum Beispiel rostfreier Stahl oder Blei. Legt man an die Elektroden eine elektrische Spannung, so entwickelt sich an der Kathode Wasserstoffgas, an der Anode beziehungsweise dem Werkstück Sauerstoffgas. Dieser Sauerstoff reagiert mit dem Aluminium zu Aluminiumoxid, welches auf der Oberfläche des Werkstücks eine künstliche Oxidschicht bildet (beziehungsweise die natürliche verstärkt). Diese Oxidschicht besteht aus zwei Schichten: Die Grund- oder Sperrschicht (wegen der Porenfreiheit) löst sich an der Außenseite zum Teil chemisch wieder im Säurebad in einer Weise, dass sich eine Deckschicht mit feinen Poren ausformt, die senkrecht zur Oberfläche stehen. Die Gesamtdicke der Oxidschicht erreicht ihre Obergrenze, wenn sich Wachstum und Lösung die Waage halten, was von Bad, Stromdichte und Temperatur abhängt.

Die vielen praktizierten Varianten unterscheiden sich nach Badzusammensetzung und -temperatur sowie elektrischen Werten. Das Anodisieren erfolgt je nach Werkstückgröße und -zahl in kleinen oder großen Bädern; von Bedeutung ist das Anodisieren von Bändern im Durchlauf.

Eine Auswahl:

- Das GS-Verfahren arbeitet mit Gleichstrom und Schwefelsäure bei 18 bis 22 °C, 12 bis 20 Volt Gleichspannung und Stromdichten bis 2 Ampere je dm2. Die größte Schichtdicke von ungefähr 25 Tausendstel Millimetern wird nach etwa einer Stunde erreicht, die Schichten sind farblos bis gelblich;

- Das elektrolytische Färben geschieht mit Wechselstrom in Bädern, denen Metallsalze (zum Beispiel Kupfersalze für Rotfärbung, Zinnsulfat für Bronzetönung) zugesetzt werden.

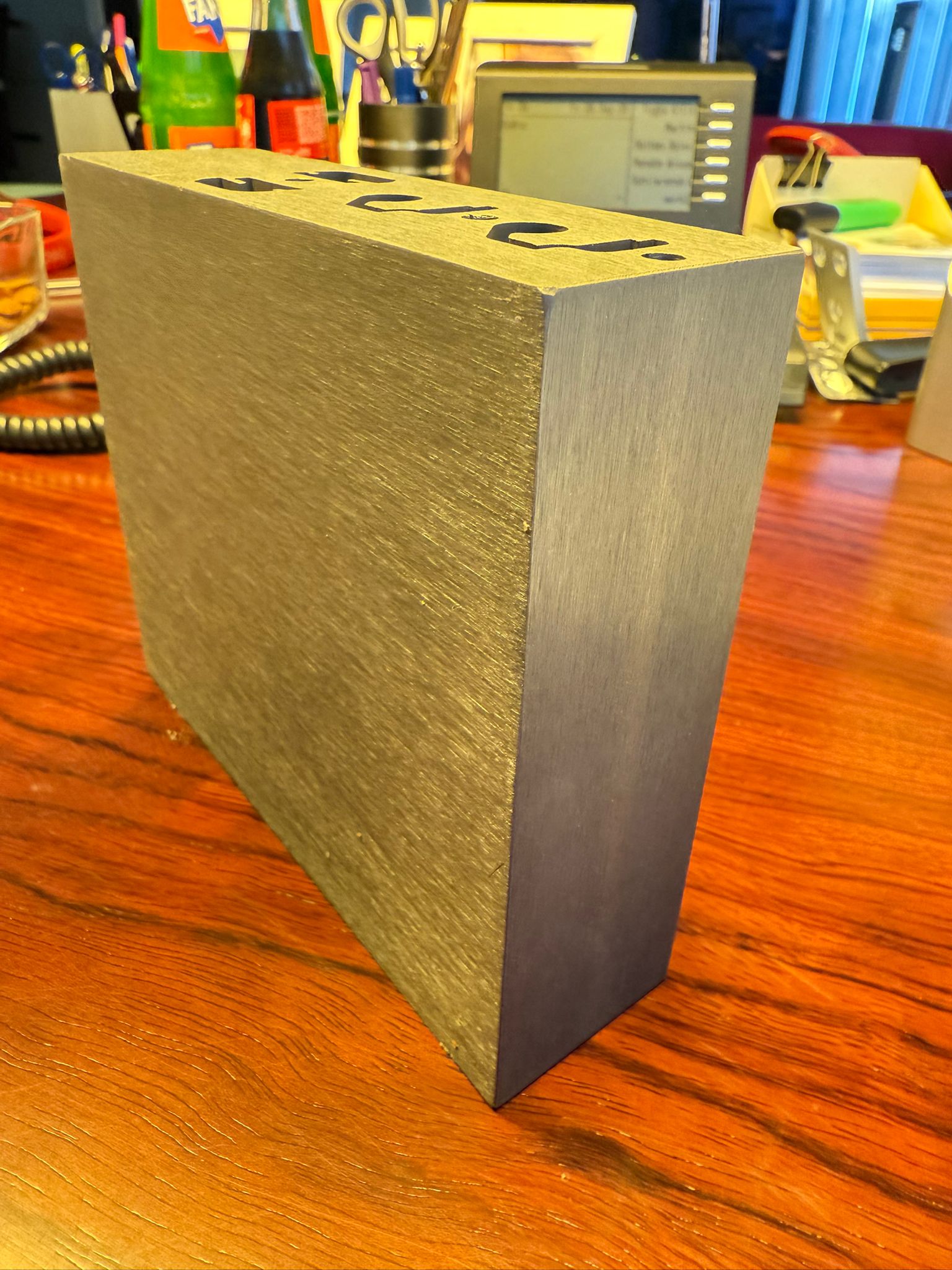

- Das Hartanodisieren erfolgt bei 0 °C, um die Rücklösung des Aluminiumoxids zu hemmen und mit höheren Spannungen und Stromdichten, um Schichtdicken bis zu 150 Tausendstel Millimetern zu erzielen; die Färbung ist grau bis schwarz.

- Optimale Beständigkeit wird der Oxidschicht durch „Verdichten“ mit kochendem Wasser oder Wasserdampf verliehen, wobei sich das Aluminiumoxid der Deckschicht in Aluminium-Monohydrat umwandelt und die Poren sich schließen. Die verschiedenen Eigenschaften der künstlichen Oxidschicht werden für viele Anwendungen gezielt genutzt:

- der dauerhaft metallische Glanz zum Beispiel für Glänzwerkstoffe;

- die Porosität zur Einfärbung (wobei sich der Farbstoff in den Poren ablagert), zum Beispiel zur Aluchromie in der Kunst oder zum Aufbringen lichtempfindlicher Schichten für Photoplatten;

- die große Härte und Abriebfestigkeit vor allem der Hartanodisierung sowie die feste Haftung (die Oxidschicht ist ja mit dem Grundmetall fest verwachsen und keine Beschichtung) zum Beispiel im Maschinenbau für Zylinderlaufflächen;

- die hohe Farb- und Korrosionsbeständigkeit zum Beispiel für Fassadenverkleidungen und Fenster im Hochbau;

Als Aluminium 1855 auf den Markt kam, diente es wegen des sehr hohen Preises nur für Schmuckgegenstände. Mit steigender Produktion und fallenden Preisen, wie sie nach 1886 durch die Schmelzflusselektrolyse möglich wurden, fertigte man daraus vor allem Gegenstände, die bei guter Festigkeit leicht sein sollten, zum Beispiel Haushaltsgeräte. Um das Jahr 1900 fand Aluminium in Druckplatten, Kunst, Hochbau und Stahlerzeugung Anwendung, nach Erfindung der Legierung Duralumin 1906 auch im Flugzeug- und Schiffbau, in Schienen- und Straßenfahrzeugen. In den 1920er Jahren kamen Produkte für die Elektrotechnik und Verpackungen auf. Während des Zweiten Weltkrieges ging die Produktion überwiegend in die Wehrtechnik. Die heute dominierenden Märkte für Aluminium sind Fahrzeugbau, Hochbau, Maschinenbau und Verpackungen. Darüber hinaus wird Aluminium in der Elektronik, Klima- und Solartechnik eingesetzt. Es gibt kaum ein Gebiet der Technik und des täglichen Lebens, in dem Aluminiumprodukte nicht verwendet werden.

Der künftige Bedarf an Aluminium für die genannten, aber auch für neue Anwendungen dürfte einerseits von den vorteilhaften Eigenschaften und andererseits von Gesichtspunkten der Ökologie mitbestimmt werden. Dabei spielt die Recyclingfähigkeit – Aluminium kann ohne Qualitätsverlust wieder und wieder recycelt werden – eine große Rolle.

Bei Investitions- und Konsumgütern werden Aluminiumwerkstoffe auch aufgrund der Möglichkeiten zum Energiesparen eingesetzt (zum Beispiel durch leichte Verpackungen und automobilen Leichtbau).